在全球工程機械產業邁向高端化、智能化、綠色化的浪潮中,徐工集團的大噸位智能化制造基地無疑是一座引人矚目的燈塔。它不僅是徐工核心競爭力的集中體現,更是中國制造業轉型升級、攀登世界產業鏈高端的典范。其先進性,絕非單一環節的自動化,而是深度融合了信息系統集成與物聯網技術,構建了一個從設計、生產到服務全價值鏈的“數字孿生”智能生態系統。

1. 全流程深度集成的“智慧大腦”

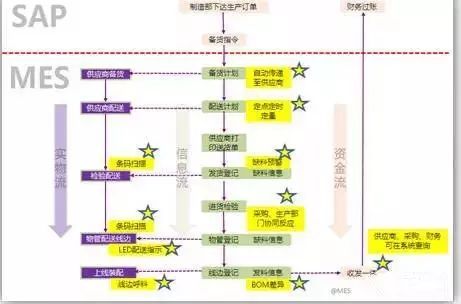

基地的先進性,首先體現在其高度集成的信息系統。這并非傳統意義上生產管理系統(MES)與企業資源計劃系統(ERP)的簡單疊加,而是一個打通了產品全生命周期數據(PLM)、供應鏈管理(SCM)、客戶關系管理(CRM)以及制造執行系統(MES)的“智慧大腦”。

- 設計與制造無縫協同:基于數字孿生技術,產品在設計階段就建立了虛擬模型,并同步進行虛擬裝配、性能仿真和工藝規劃。設計數據直接驅動生產線的智能設備,實現了“模型即產品”,極大縮短了從圖紙到實物的轉化周期,確保了復雜大噸位產品的制造精度。

- 生產過程的透明化與自適應:MES系統實時采集每一臺設備、每一道工序、每一個物料的狀態數據。生產計劃可根據訂單變化、設備狀態和物料供應情況動態調整、智能排產。操作工面前的終端屏實時顯示作業指導、質量標準和設備參數,確保“人、機、料、法、環”的高度協同。

- 供應鏈的精準協同:通過SCM系統,基地與上游數百家核心供應商實現數據互聯。供應商能實時看到基地的物料消耗和庫存情況,實現準時化(JIT)精準配送,大幅降低庫存成本,提升了整個供應鏈的韌性與響應速度。

2. 物聯網技術賦能的“感知神經”與“智能執行”

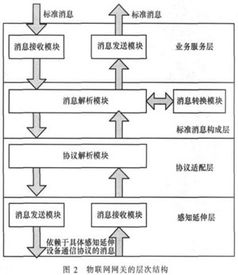

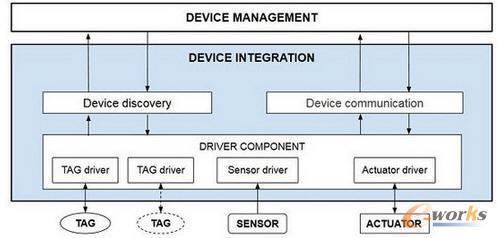

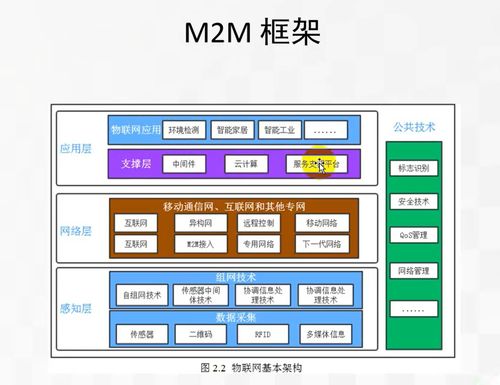

如果說信息系統是大腦,那么遍布基地的物聯網(IoT)網絡則是敏銳的“感知神經”和精準的“智能執行器”。

- 設備互聯與預測性維護:生產線上的大型數控機床、焊接機器人、AGV小車、裝配線等關鍵設備都安裝了傳感器,通過工業互聯網平臺實時監控運行狀態、能耗、振動、溫度等參數。系統利用大數據分析,能預測設備潛在的故障風險,提前進行維護,將非計劃停機降至最低,保障了高價值產線的連續穩定運行。

- 物料與產品的智能追蹤:從鋼板下料開始,每一塊關鍵零部件都通過RFID(射頻識別)或二維碼賦予唯一“身份證”。在后續的切割、焊接、機加工、噴涂、裝配等所有環節,其位置、工藝參數、質量數據都被自動記錄并關聯。這實現了產品制造過程的全程可追溯,任何質量問題都能快速定位根源。

- AGV與立體庫構建的柔性物流:物聯網驅動的AGV小車和自動化立體倉庫,構成了基地的“血液循環系統”。AGV根據系統指令,自動將物料、半成品精準配送至所需工位;立體庫則實現了海量零部件的高密度存儲與智能揀選。整個物流過程無人化、柔性化,能快速響應多品種、小批量的混線生產需求。

3. 數據驅動下的“智慧決策”與“價值延伸”

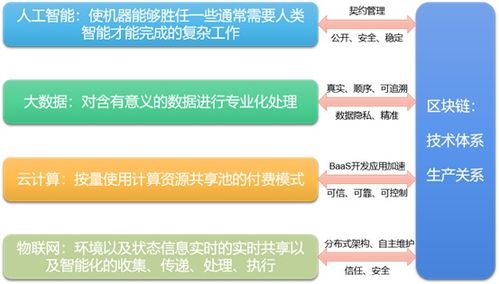

信息與物聯網技術的深度融合,產生了海量數據,這些數據經過AI算法模型的挖掘,正在催生更深層次的智能化應用。

- 工藝優化與質量提升:系統持續分析焊接參數與焊縫質量、加工參數與尺寸精度的關聯關系,通過機器學習不斷優化工藝窗口,使產品質量從“合格”走向“卓越”。

- 能耗管理與綠色制造:實時監控全廠區的能源消耗,分析高能耗環節,通過優化設備啟停策略、工藝參數等方式,實現精細化的節能降耗,踐行綠色制造理念。

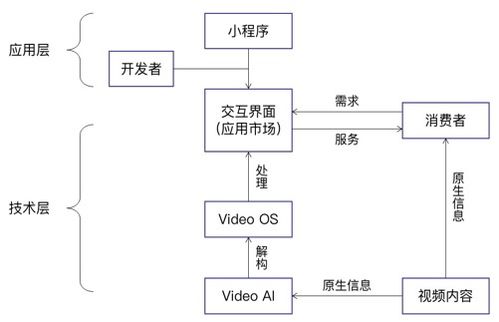

- 服務模式的根本性變革:物聯網技術延伸至出廠的產品。徐工的大噸位起重機、挖掘機等設備在客戶工地運行時,其位置、工況、運行參數、健康狀態等數據能實時回傳至基地的服務平臺。這使得徐工能夠提供預測性維護、遠程故障診斷、效率優化建議等增值服務,商業模式從“賣產品”向“賣產品+服務”乃至“賣價值”轉型。

結論:不僅是工廠,更是未來制造的樣板

徐工大噸位智能化制造基地的先進性,在于它成功構建了一個以數據為核心、網絡為基礎、模型為驅動的智能制造新范式。它通過頂層的系統集成打破了信息孤島,通過底層的物聯網技術實現了物理世界的全面感知與精準控制,最終在數據的驅動下實現了效率、質量、成本和服務的全方位優化。

這座基地所展示的,已遠超一個現代化工廠的范疇。它是一個能夠自我感知、自我學習、自我決策、自我優化的復雜智能系統,是工業互聯網與先進制造深度融合的鮮活樣本。它不僅為徐工生產出世界級的大噸位工程機械產品,更在為中國乃至全球制造業探索和定義著“未來工廠”的模樣。